LNT : QU'EST-CE QUE LE LEAN NOX TRAP ?

.

Origine et genèse :

L’acronyme LNT, pour Lean NOx Trap ou piège à NOₓ en régime pauvre, désigne une innovation technique qui a vu le jour dès 1996 au Japon, dans les laboratoires de Toyota, avec les premiers véhicules essence à injection directe équipés d’un catalyseur dédié. À partir de 2000, le constructeur PSA (Peugeot‑Citroën), suivi par Volkswagen — le premier à intégrer un capteur de NOₓ associé — a démocratisé cette technologie en Europe, d’abord sur des moteurs essence puis sur des véhicules diesel. Depuis les années 2000, le LNT est utilisé commercialement sur les moteurs essence à injection directe, et a été proposé en alternative aux premiers systèmes SCR sans AdBlue.

Dans les années 2007–2008, des systèmes de deuxième génération intégrant LNT + SCR ont été développés (notamment par Ford), combinant stockage avec réduction via injection d’urée.

En 2017, bien que la majorité des véhicules Diesel soient passés au SCR, de nombreux modèles diesel continuent d’utiliser des systèmes LNT ou LNT + SCR.

.

Comment fonctionne un piège à NOx (LNT) ?

Le LNT repose sur un catalyseur enrichi en métaux précieux (platine, palladium, rhodium) associé à un support alcalin (à base de baryum, potassium ou zéolithes). La formulation standard du solide utilisé dans un piège à NOx est un mélange BaO (oxyde de Barium) + Pt (Platine) déposé sur un support en alumine.

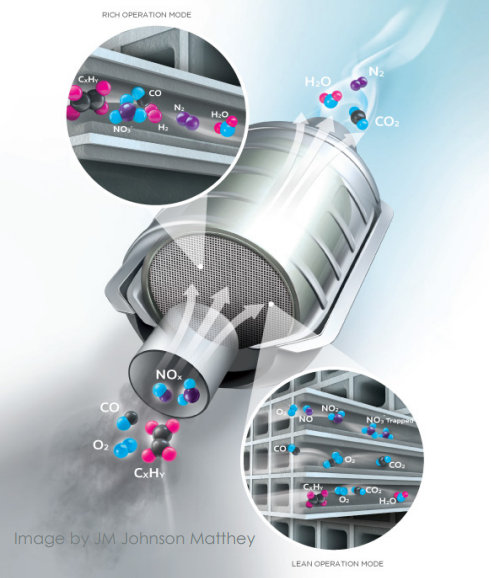

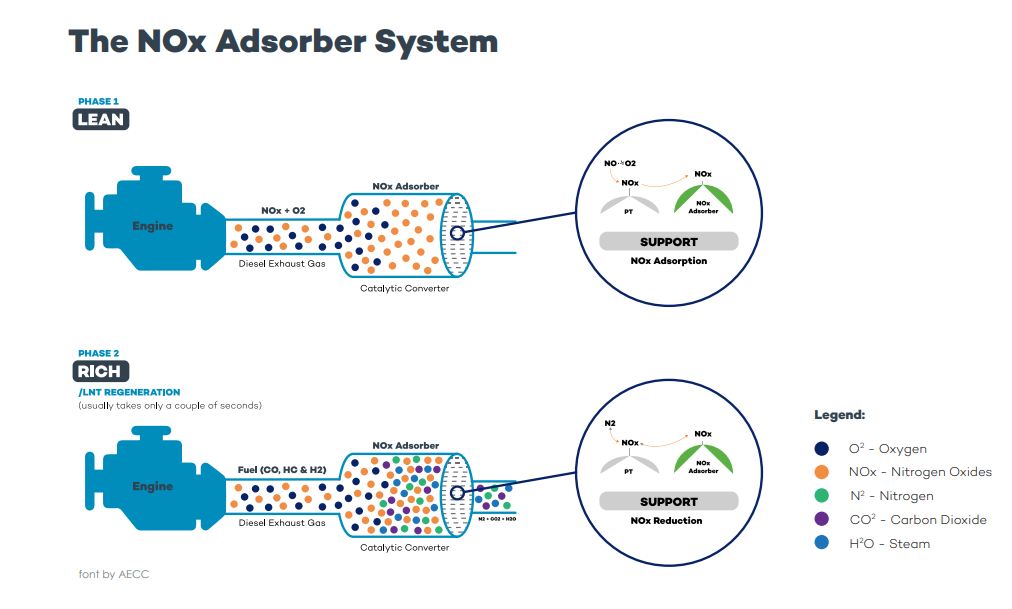

En fonctionnement normal, le moteur tourne en régime pauvre : l’oxygène surplus empêche la conversion des NOₓ, qui sont alors stockés sous forme de sels nitrates sur le support . Lorsque le LNT atteint un certain niveau de saturation dans les gaz d'échappement, l'ECU (Engine Control Unit) modifie le mode de combustion pour passer à un mélange riche, c'est-à-dire λ<1, afin de régénérer le LNT. En raison de la concentration plus élevée de HC et de CO dans un mode de mélange riche, les NOx sont réduits en N2. Tous les 30 à 90 secondes environ, un courte phase d’enrichissement (riche en carburant) est déclenchée ; durant quelques secondes, ces nitrates sont remis en circulation et réduits en diazote (N₂) grâce aux gaz riches (CO, H₂, HC), en empruntant une réaction similaire à celle des catalyseurs traditionnels .

Cette double phase permet d’utiliser un catalyseur « 3 voies » même en présence d’oxygène, étendant ainsi son efficacité aux moteurs diesel ou essence à régime pauvre . Cependant, cette technologie montre ses limites, notamment lorsque des températures dépassent 380–450 °C : les NOₓ peuvent se relâcher prématurément, réduisant l’efficacité. Le soufre présent dans le carburant peut également saturer le support, entraînant un besoin de désulfatation à haute température.

.

QUELLE EST LA DIFFERENCE ENTRE LNT et SCR ?

.

Rappel du SCR (Selective Catalytic Reduction) :

La réduction catalytique sélective (Selective Catalytic Reduction, SCR) repose sur un principe radicalement différent : on injecte dans le flux d’échappement une solution d’AdBlue (urée à 32,5 %), qui se décompose en ammoniaque (NH₃). Sur un catalyseur (vanadium‑tungstène, ou plus souvent des zéolithes cuivre/fer), ce NH₃ réagit continuellement avec les NOₓ pour les transformer en diazote et eau. Issue d’une technologie industrielle des années 1950, la SCR a été adoptée à grande échelle dès 2004–2005 sur les poids lourds (Euro V) puis devient dominante dans les années 2010 pour satisfaire les normes Euro 6 et les régulations américaines.

La particularité du SCR est son réduction continue, sans nécessiter de phases riches : cela permet des taux d’abattement des NOₓ très élevés (85–95 %) sur une large plage de température (≈190–550 °C) .

.

Enjeux techniques et opérationnels en 2025 :

En 2025, la cohabitation des deux technologies se fait selon les contextes :

- LNT, compact et simplifié, est toujours privilégié sur les petits moteurs (<1,5 L), notamment en Europe, où la part des LNT restait dominante sur les moteurs urbains Euro 6 jusqu’en 2014. Son avantage ? Il permet de se dispenser de réservoir AdBlue tout en restant adapté aux cycles courts, à condition de maîtriser les phases de désulfatation.

Il nécessite cependant des métaux précieux en quantité, est vulnérable aux surtaxes thermiques et aux carburants riches en soufre, et offre une efficacité plus faible (<85 %) lorsqu’il est sollicité hors de sa fenêtre opérationnelle. - SCR, plus robuste, domine les gros moteurs diesel et les poids lourds, garantissant une réduction de NOₓ supérieure et constante, mais impose la présence d’un système AdBlue (réservoir, pompe, injecteur) et la gestion associée (recharge, cristallisation, ammonia slip) .

Aujourd’hui, on trouve souvent des combinaisons LNT + SCR, notamment sur les petits véhicules Diesel ou Essence tendant vers des systèmes 4 voies. Le LNT se charge alors des émissions froides à basse température, tandis que le SCR prend le relais en régime chaud . Cette alliance permet d’atteindre des rendements globaux de réduction des NOₓ supérieurs à 90 %, tout en limitant la taille du circuit AdBlue.

.

Comparatif des différences entre SCR et LNT :

Avant toute chose, la première différence vient de l'emplacement sur la ligne d'échappement :

- Le LNT est parfois intégré directement au monolithe catalytique en amont du FAP, notamment sur les petits moteurs diesel (cas de Peugeot HDi, Ford TDCi…).

- Le SCR, quant à lui, est souvent placé après le FAP, dans la ligne d’échappement, car il a besoin de températures plus élevées et d’un gaz déjà dénué de particules.

| Aspect | LNT / Piège à NOₓ | SCR / Réduction Catalytique Sélective |

|---|---|---|

| Principe chimique | Stocke les NOₓ sous forme de nitrates sur BaO, puis les réduit en N₂ lors de courts passages « mélange riche » (injection de carburant supplémentaire). | Injecte de l’urée / AdBlue qui se transforme en NH₃ ; les NOₓ réagissent ensuite en continu sur un catalyseur (vanadium, Cu/SSZ‑13, Fe‑zeolite…) pour donner N₂ + H₂O. |

| Consommable | Aucun additif ; légère sur‑consommation de carburant durant les régénérations. | AdBlue (32,5 % d’urée), à recharger périodiquement. |

| Efficacité NOₓ | 60–85 % typique, limitée par la capacité de stockage et la température. | 85–95 % (voire 99 % sur des fenêtres optimisées) grâce à la réduction continue. |

| Plage de T° optimale | ≈ 200–450 °C ; performances en berne à froid ou > 500 °C. | Large fenêtre : 190–550 °C (dépend du catalyseur). |

| Sensibilité au soufre | Forte : le S bloque les sites BaO, nécessitant des « désulfations » > 650 °C. | Moins sensible, mais le S peut désactiver les catalyseurs V‑ou zeolithe à long terme. |

| Métaux précieux / Coût | Charge élevée en Pt /Pd /Rh → coût matière élevé. | Catalyseurs moins chers (V₂O₅‑TiO₂, Cu‑zeolite). Coût déplacé vers réservoir & pompe AdBlue. |

| Maintenance utilisateur | Aucune recharge, mais risque d’encrassement (désulfatation, régénération enrichie). | Contrôle AdBlue, entretien injecteur DEF, risques de cristallisation si défaut de purge. |

| Encombrement | Monolithe compact, idéal petits moteurs. | Module catalyseur + réservoir (~10–25 L) + circuit injection. |

| Mise sur le marché | Première série : Toyota GDI (1996) ; déploiement essence / diesel UE dès 2000. | Sur poids lourds Euro V (2004‑2008), puis généralisation Euro VI & EPA 2010 ; la plupart des diesels modernes l’utilisent. |

| Tendance actuelle | Souvent couplé (LNT + SCR) pour le froid urbain ou sur petits blocs < 2 L. | Technologie dominante, jugée plus robuste et efficace pour Euro 6/7. |

photo : [www.veneporte.pt]

.

QUELS SONT LES PRINCIPAUX SYMPTÔMES D'UN FAP LNT HS ?

Tout comme un filtre à particules SCR, les LNT s'encrassent. Et certains symptômes apparaissent alors :

- Voyant moteur allumé

- Codes défauts liés aux NOx (P0420, P2000, etc.)

- Surconsommation

- Odeurs désagréables

- Perte de puissance ou régénérations FAP plus fréquentes

.

LIMITES ET CONTRAINTES TECHNIQUES DU LEAN NOx TRAP (LNT) :

Le soufre présent dans le carburant constitue l’une des principales contraintes techniques du LNT. Ce composant provoque un phénomène de "poisoning" ou d’empoisonnement catalytique : il sature les sites actifs de stockage des NOₓ, généralement composés de baryum ou d’autres alcalins. Lorsque ces sites sont saturés par des composés soufrés, la capacité du LNT à piéger les oxydes d’azote est fortement réduite. Pour rétablir son efficacité, une désulfatation à haute température (souvent au-delà de 600 °C) est nécessaire, ce qui engendre une contrainte énergétique et thermique supplémentaire.

Par ailleurs, le LNT présente une efficacité limitée à basse température. En dessous de 200 °C, typique des démarrages à froid ou des trajets urbains courts, le catalyseur peine à piéger correctement les NOₓ. Cette faiblesse constitue un défi important pour les véhicules circulant majoritairement en ville, où les températures d’échappement ne sont pas toujours suffisantes pour assurer une réduction efficace des polluants présents dans les gaz d'échappement.

Un autre facteur limitant est le coût élevé des matériaux nécessaires à la fabrication d’un LNT. Ce type de catalyseur repose en grande partie sur des métaux précieux (PGM : Platinum Group Metals) comme le platine, le palladium ou le rhodium, dont le prix et la disponibilité impactent directement le coût de production.

En bref, la durée de vie d’un LNT peut être significativement réduite par la combinaison de deux phénomènes : la dégradation thermique, liée aux cycles de régénération à haute température, et l’accumulation progressive de soufre sur les surfaces actives. Cette usure accélérée peut nuire à la longévité globale du système, en particulier en conditions réelles de conduite.

.

.

Auteur : La rédaction - Fournitures Auto Ouest